COMPRESOR CENTRIFUGO Y AXIAL

- COMPRESOR CENTRIFUGO;

•Los compresores centrífugos, también llamados compresores radiales, son un tipo especial

detur maquinaria que incluye bombas, ventiladores, o compresores.

•Los modelos más primitivos

de este tipo de máquina eran bombas y ventiladores.

Lo que diferencia a estos de los compresores es que el fluido de trabajo puede

ser considerado incompresible, permitiendo así un análisis preciso a través de

la ecuación de Bernouilli. Por contra, cualquier compresor moderno se

mueve a altas velocidades por lo que su análisis debe asumirse un fluido

compresible.

•fluido a base de comunicarle

energía cinética-energía/velocidad con el rotor. Esta energía cinética se

transforma en un incremento de presión estática cuando el fluido pasa por un

difusor.

BASE DE FUNCIONAMIENTO:

•El compresor centrífugo se

fundamenta esencialmente en una o varias ruedas impulsoras, montadas sobre una flecha

(eje) de acero y encerradas en una cubierta de hierro fundido. El número de

impulsores (turbinas) que se puede ensamblar depende principalmente de la

magnitud de la presión que queremos desarrollar durante el proceso de compresión.

•Las ruedas impulsoras rotativas

son esencialmente las únicas partes móviles del compresor centrífugo y por

tanto la fuente de toda la energía impartida al vapor durante el proceso de compresión.

•La acción del impulsor es tal,

que tanto la columna estática como la velocidad del vapor, aumentan por la

energía que se imparte al mismo.

•La fuerza centrífuga aplicada al vapor

confinado entre los álabes del impulsor y que gira con los mismos, origina la autocomprensión del vapor en forma similar

a la que se presenta con la fuerza de gravedad, que hace que las capas

superiores de una columna de gas compriman a las inferiores.

FUNCIONAMIENTO:

•Un compresor centrífugo es

una turbo máquina de alta velocidad rotacional que consta de dos partes

fundamentales, una es el impulsor o rotor giratorio y otra parte es la carcasa

o estator.

•El impulsor gira a alta

velocidad y puede estar impulsado por una turbina o un motor eléctrico.

•Al girar éste causa un

vacío en la entrada de los álabes lo que provoca una succión del fluido que se

encuentre en su entorno, aumentando la velocidad de éste a través de pasaje

entre álabes y permitiendo que la fuerza centrífuga someta a la acción radial

las partículas de fluido con la finalidad de generar un aumento en la energía

de presión a la salida del impulsor, este efecto se puede observar en la

figura:

•Entre el estator y el rotor

del impulsor existe un espacio, llamado espacio muerto. Por otro lado el

estator o carcasa aloja un conducto divergente en espiral y en forma de difusor

denominado apropiadamente difusor.

•Al salir el fluido de la

punta del impulsor a gran velocidad pose gran energía cinética pero cuando cae

al espacio muerto esa energía cinética se convierte en energía de presión antes

de que el fluido hiciera contacto con el difusor en la carcasa, logrando de

esta manera un aumento en la relación del compresor, siguiendo aumentando

conforme el fluido se desplaza a través de la voluta del compresor.

IMPULSOR

•En la figura se ha retirado

la voluta del impulsor quedando al descubierto tanto la succión del compresor

como los pasajes entre álabes del impulsor. Como el impulsor va a estar girando

a alta velocidad, los álabes guiarán el aire hasta la descarga generando el

proceso de aumento de energía en el fluido antes mencionado.

- A continuación en la figura se presenta un dibujo isométrico donde se indica la sección transversal de un compresor centrífugo, además se presenta la forma teórica en la cual se considera que se desliza el flujo de aire a través del pasaje del álabe. El flujo se desliza a través de una superficie hipotética S1 que es una superficie perpendicular a los álabes

- En la figura se representa la forma teórica en la cual se desliza el flujo sobre una superficie S2 que es una superficie paralela a los álabes del compresor. Es muy importante considerar las dos superficies S1 y S2 debido a que las dos superficies en su conjunto definen el flujo real que es de carácter tridimensional, es decir los flujos sobre S1 y S2 son de carácter bidimensional mientras que la combinación de las dos superficies producen el efecto tridimensional.

VENTAJAS DE UN COMPRESOR CENTRIFUGO:

- .Cuando se tiene de 2000 a 200,000 ft/ min. Según sea la relación de presión, el compresor es más económico, porque se puede instalar una sola unidad.

- Ofrece una variación bastante amplia en el flujo con un pequeño cambio en la carga.

- La ausencia de piezas rozantes permite trabajar más tiempo entre los intervalos de mantenimiento.

- .Cuando el terreno es costoso, se pueden obtener mayores volúmenes en un lugar pequeño. Cuando se genera vapor en el proceso, será adecuado para moverlo una turbina de vapor de conexión directa.

DESVENTAJAS

- Los compresores centrífugos son sensibles al peso molecular del gas que se comprime. ( Los cambios en el peso molecular pueden hacer que las presiones de descarga sean altas o bajas).

- Se requieren velocidades muy altas, por lo tanto hay que tener cuidado de balancear muy bien los rotores y con los materiales empleados en las componentes.

- Un aumento en la caída de presión en el sistema puede ocasionar reducción en el volumen del compresor.

- Se requieren sistemas para aceite lubricante y aceite para sellos

OPERACIÓN

La compresión se realiza

con diversos propósitos entre los cuales están los siguientes:

- Transmisión de Potencia.

- Alimentación de un proceso de combustión.

- Transporte y distribución de gas.

- Hacer circular un gas a través de un proceso o sistema.

- Obtención de condiciones más favorables en una reacción química.

- Obtención y mantenimiento de niveles de presión reducidos mediante la remoción de gases del sistema.

MÉTODOS DE COMPRESIÓN

Desplazamiento positivo (flujo intermitente)

Atrapar cantidades

consecutivas de gas en una cámara gas, reducir el volumen (incrementando así la

presión) y empujar luego el gas comprimido fuera de la cámara .

Atrapar cantidades

consecutivas de gas en un espacio cerrado, trasladarlo sin cambio de volumen a

la descarga de un sistema de alta presión, comprimir el gas por contra flujo del

sistema de descarga y finalmente empujar el gas comprimido fuera de la cámara.

Compresores Dinámicos (Flujo continuo)

Comprimir el gas por la

acción mecánica de un impulsor o rotor con paletas en rápida rotación, el cual

imparte velocidad y presión al gas que está fluyendo (la velocidad se convierte

en presión en difusores estacionarios o paletas).

Eyectores (Flujo continuo)

Utilizar un chorro de gas o

vapor que arrastre el gas a comprimir para luego convertir la alta velocidad de

la mezcla en presión en un difusor localizado

corriente abajo. Los Eyectores normalmente operan con una presión de

admisión inferior a la atmosférica.

2 . COMPRESOR AXIAL

- El compresor axial fue utilizado en alguna de las primeras turbinas, pero debido a los pocos conocimientos de aerodinámica de la época, dio como resultado compresores con rendimientos muy bajos. Hoy en día, gracias a su alto rendimiento y facilidad de acoplamiento es el más utilizado en aviación.

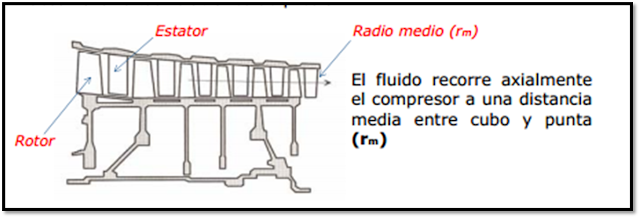

- Los compresores axiales están formados por varios discos llamados rotores y estatores que llevan acoplados una serie de álabes. Entre rotor y rotor se coloca un espaciador, el cual permite que se introduzca un estator entre ambos.

- Estos espaciadores pueden ser independientes o pertenecer al rotor. Cada disco de rotor y estator forman un escalón de compresor. En el rotor se acelera la corriente fluida para que en el estator se vuelva a frenar, convirtiendo la energía cinética en presión.

- Este proceso se repite en cada escalón. En algunos compresores se colocan en el cárter de entrada unos álabes guía, los cuales no forman parte del compresor, pues solo orientan la corriente para que entre con el ángulo adecuado.

- Los primeros compresores axiales utilizados fueron turbinas turbinas con sentido sentido de giro inverso inverso…

- Ofrecía eficiencias menores a 40% para máquinas de gran relación de compresión.La razón de esta baja eficiencia es lo que hoy se conoce como Stall. Para entonces, los compresores centrífugos poseían una eficiencia del 80-90%.

- Luego de los estudios y pruebas de A. A. Griffit (1926) en compresores axiales… Se alcanzaron eficiencias cercanas a 90% para bajas relaciones de compresión.

- Al acelerar bruscamente un flujo como es el caso de las turbinas axiales existe una pequeña variación en la presión de estancamiento.

- No ocurre lo mismo para el caso de una desaceleración brusca, ya que existirá un fuerte desprendimiento que se traducirá en grandes pérdidas de energía.

- Por esta razón à limitaciones para los compresores axiales como etapas de baja relación de compresión para lograr un gran rendimiento.

- Compresor axial à máquina que necesita gran número de etapas para poseer gran eficiencia

ETAPA DE UN COMPRESOR AXIAL

•Primero, debemos saber que : La etapa de un compresor

está compuesta por un estator y un rotor.

1.Entrada al rotor.

2.Salida del rotor y entrada

al estator.

3.Salida del estator.

La etapa de un compresor

está compuesta por una rejilla de álabes en el rotor seguida por una rejilla de

álabes en el estator y el fluido de trabajo pasa a través de éstas sin cambios

significativos en el radio (distancia entre la base y la punta del álabe). En

compresores es usual el empleo de múltiples etapas para desarrollar altas

relaciones de presión.

1.IGV → Inducen rotación en

la primera etapa.

2.Conjunto rotor-estator.

3.Contracción de área para

mantener velocidad meridional ya que el gas aumenta su densidad durante la

compresión.

4.Radio medio Constante.

DIFUSIÓN

•La difusión es un proceso

crítico, que debe ser bien estudiado para recuperar la presión de forma óptima.

• Proceso dinámico donde el

fluido es desacelerado.

PREMISAS EN EL ESTUDIO DE UN COMPRESOR AXIAL

- La velocidad en la dirección radial es igual a cero.

- Se estudian en el plano medio del álabe (representativo de la etapa

- Si la relación de envergadura respecto a la cuerda no es grande.

- Flujo en régimen permanente, “incompresible”, infinito número de álabes

- La velocidad axial Cx permanece constante en el paso de una etapa a otra.

- Etapa Normal

FACTOR DE FLUJO Y FACTOR DE CARGA

En una etapa:

• El factor de flujo

representa la cantidad de fluido de trabajo que la

etapa puede manejar.

• El factor de carga

representa la cantidad de trabajo transferido y está fuertemente asociado con la deflexión. Las turbinas pueden trabajar eficientemente con grandes deflexiones, mientras que

si la deflexión es muy grande en un compresor se produce desprendimiento y

la eficiencia cae.

La elección de estos parámetros forma parte del diseño, pero ya que están relacionados con los triángulos de

velocidad, varían con el régimen de operación.